הקדמה:

מאת א. ה. ג׳ונסון מהנדס בכיר. מעבדות מחקר הייצור, י.ב.מ. אנדיקוט, ניו־יורק

המאמר פורסם בבטאון AUTOMATION , מאי 1965. כל הזכויות שמורות ל־.Penton Publishing Co, אוהיו 44113.

תאר לך שאתה צריך להכין מערכת אופטימלית לצורך ייצור שורת מוצרים בעלי תכונות משותפות רבות, כשהם ״עשויים לפי הזמנה״ בסופו של דבר. שנויים בהזמנות מבחינה כמותית ומבחינת הדוגמה, עשויים לקרות בכל עת. מחלקת ההנדסה הודיעה לך שהיא מתכוננת לשנות את תיכון (Design) המוצר בכל פעם שהתקדמות בטכנולוגיה תצדיק זאת. שורת תנאים כאלה עמדה בפני קבוצת המחקר של מחלקת י.ב.מ. האחראית לאוטומציה של ייצור מעגלים מודפסים. הפתרון שלהם, המתואר להלן, כלל שמוש בציוד עם אוטומציה, בעל כושר גבוה, לביצוע פעולות סטנדרטיות, ושמוש בהתקנים (Devices) ״גמישים״ — המבוקרים באופן סיפרתי — לצורך ביצוע שלבי הייצור המיוחדים. כל המערכת המורכבת הזאת — הכוללת תכנון הייצור, תיכון המוצר, ייצור, ניסוי, ביקורת־איכות ודיווח להנהלה — מנוהלת ע״י מחשב.

פיתוח סוג חדש של מעגלים וציוד לואי למחשבים מדגם 360, דרש מחברת י.ב.מ. את השמוש בשיטות הנדסיות ובטכניקות ייצור חדישות ביותר. תכנית הפיתוח הכוללת נקראת Solid Logic Technology) slt) והיא עוסקת בתיכון (Design) וייצור של מרכיבים מוצקים, איגוד (Packaging), הספקת זרם, מחברי תילים ומסגרות, שאפשר להשתמש בהם בכל מחלקות י.ב.מ.

בתחילת התכנית קבעה ההנהלה, שצריכה להיות אפשרות לשפר באופן בלתי פוסק את המחשבים מדגם 360, כדי לנצל את טכנולוגית המעגלים החדישה ביותר. באותו זמן, לא יוגבלו המשתמשים בדגם 360, או יושפעו לרעה, על ידי שנויים שיחולו בעתיד. הגבלות אלה באו בנוסף לדרישות הרגילות של אמינות (Reliability), צימות (Compactness), מהירות פעולה וייצור חסכוני של מחשבים.

תכנית ה־SLT הצליחה מאוד בהשגת מטרות אלה. זה התאפשר רק הודות ליחסי עבודה טובים בין קבוצות רבות, שהקדישו את זמנם לפיתוח המערכת המושלמת של תיכון המוצר וייצורו.

אחת הקבוצות שלקחה חלק בתכנית ה־SLT, היא מעבדת מחקר־הייצור, הפועלת במסגרת מחלקת ייצור המערכות של חברת י.ב.מ., שבאנדיקוט, מדינת ניו־יורק, ארה״ב. על קבוצה זו הופקד הפיתוח של יחידות איגוד, היינו, כרטיסי SLT קטנים ולוחות SLT. המטרה הסופית בתכנית האיגוד של ה־SLT, היא לפתח דור מעגלים מודפסים שאפשר ליצרם שגית בתהליך אוטומטי, על קו ייצור שוטף,

מאמץ מעבדת מחקר־הייצור להשגת המטרה נחלק לשלושה שלבים:

תיכון מוקדם של המערכת. מטרת שלב זה היא הגדרת הרעיון ההתחלתי של מערכת הייצור הכוללת, כדי לייצור מרכיבים ומכללים של אגד מעגלים (Circuit Package). תיכון מוקדם של המערכת כולל את הפילוסופיה הקשורה בניסוי, בבקרת ייצור וכן בטכניקות ובתהליכים הדרושים כדי לייצר את המוצרים.

פיתוח התהליך. שלב זה כולל את פיתוח הטכניקות הבודדות, תהליכים ומפרטים כפי שתוארו בתכנית התיכנון של ה־SLT, עד כדי כך שאפשר יהיה להדגים את מעשיותה של הגישה הכוללת, ולהצביע על התפוקה הצפויה כפונקציה של משתני התהליך. ההדגמה המעשית עשויה להקיף פריטי ציוד, כגון: מודלים ראשוניים, תהליכים ראשוניים ו־ Bread Board Models.

תיכון המערכת הסופית. מטרת השלב הזה היא לתאר במדויק את המערכת הסופית של הייצור, הדרושה כדי לייצר את הציוד המנצל את ה־SLT. אינפורמציה זו מאפשרת להנהלה לקבוע את נקודת התחלת הייצור באופן בלתי תלוי ממקורות תיכון המערכת.

בעת ביצוע משימות אלה, עובדת מעבדת המחקר בשיתוף פעולה הדוק עם מחלקת ההנדסה. דבר זה תורם להשגת המטרה המשותפת; היינו: לייצר את המוצרים הטובים ביותר במחיר הנמוך ביותר. שיתוף הפעולה של המעבדה עם מחלקת ההנדסה סולל את הדרך להשגת המטרה הסופית, על ידי יישוב חלוקי הדעות שבתוך שתי הקבוצות.

כדוגמה (לנקודה אותה צריכים ליישב), מחלקת ההנדסה מעדיפה גמישות מקסימלית בתיכון מוצרים וכן שינוי תיכון המוצרים, כמוכתב על ידי דרישות תפקודיות (Functional Requirements) והתפתחויות טכנולוגיות. מחלקת הייצור, מצד שני, מעדיפה סטנדרטיזציה מקסימלית של המוצר כדי לפשט את הייצור.

חייבים להתחשב בטענות שני הצדדים כדי להגיע לאיזון אופטימלי בין הדרישה לגמישות מצד מחלקת ההנדסה, לבין רצונה של מחלקת הייצור לסטנדרטיזציה של המוצר.

בסוגיה זאת, נמצאת מחלקת הייצור לעתים תכופות בעמדה הטובה יותר לצורך קביעת האיזון הנכון בין גמישות וסטנדרטיזציה. חייבים להתחשב בכל התהליכים הידועים — כולל אלה שהם חדשים או מורכבים — ללא דעות קדומות, אם רוצים להצליח. בתכנית האיגוד של ה־SLT, לדוגמה, דורשת המערכת האופטימלית את השימוש באמצעי בקרה אוטומטיים, במנגנוני שרת (Servomechanisms) ובמחשבים. אי השמוש באחד האמצעים המורכבים הללו, היה מעמיד את אחת המשימות, או את שתיהן גם יחד, בסכנה מסוימת.

תרומת המעבדה בהשגת הרמה הדרושה בשביל התיכון והייצור של לוחות מעגלים, יתואר להלן. הרעיונות והשיטות בהם השתמשו בשלב זה של תכנית ה־SLT, מייצגים את החשיבה המתקדמת ואת אמצעי הבצוע שהוכנסו לחלקים אחרים של הפרויקט הכולל.

אגד מעגלים של SLT

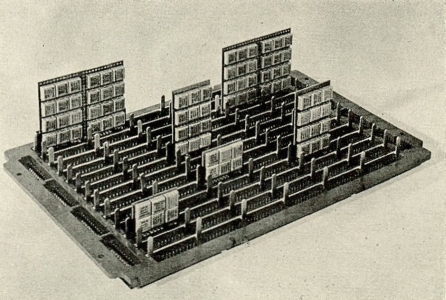

אגד המעגלים של SLT בסיסי, כולל: מודולות, כרטיסים קטנים ולוח (תמונה מס. 1). המודולה היא היחידה הקטנה ביותר של מעגלים בדגם 360. יחידת מעגל זו היא מסוג הכלאה־ ממוזגת (Hybrid-integrated) בו מיוצרים נגד פסיבי, מרכיבי קבל והחיבורים ביניהם — ישירות על חומר יסוד. טרנסיסטור פעיל ומרכיבי דיודה מוספים לכל יחידת מעגל בהתאם לצורך. כפי שמשתמשים בהם באגד מעגלים, כוללת כל מודולה, בית בשביל יחידת המעגל ומספר הדקים של מוליכים.

צריך לציין, שדגם ה־SLT יכול להכיל שנויים שאפשר לפרט אותם במודולה הבסיסית. לדוגמה, מודולות נוספות עשויות להכיל תרכובות של סוגי מעגלים מוליכים־למחצה, מוכלאים ומונוליטיים. אפשר להשתמש גם במרכיבים בודדים, מאחר וכל סוג של מעגלים הוא בעל יתרונות ביישומים מיוחדים של מחשב.

כרטיסי SLT קטנים הם היחידה הבאה בגודלה המשמשת באגד מעגלים. הכרטיסים מיוצרים בגודלים שונים כדי להכיל 6, 12, או 24 מודולות 12 .SLT או 16 תקעים שעל המודולה, מתחברים לחורים במרכזים בעלי גודל של 0.125 אינץ׳ שבכרטיסים. השקעים של החיבור, בין הכרטיס ולוח המעגל, נמצאים על הכרטיס. זהו החלק הפגיע ביותר של החיבור והוא נמצא על אותו חלק שהוא הקל ביותר להחלפה. לוח ה־SLT מהווה את חיבור הביניים הבסיסי בין הכרטיסים הקטנים מסוג שקע־תקע. רוב הלוחות מיוצרים בגודל אחד ויכולים להכיל את כל גודלי הכרטיסים. הלוחות ״עשויים לפי הזמנה״ בעזרת דוגמאות של תילי מעגלים המודפסים על חזיתם או על גבם. כמו כן אפשר לחבר תילים נוספים בין פיני המגע הבולטים בגב הלוחות.

ייצור לוח מעגל

בשיטת ה־SLT של ייצור לוחות, נשלחים נתוני תיכון ספרתיים ישירות לקו הייצור, לאחר שאומתו, ולאחר שבוצעו פעולות הרישום ההכרחיות. השמוש במחשבים לבצוע העברת הנתונים הספרתיים ולרישום הפעולות, הפחית באופן ניכר את מהלך הזמן של תיכון־עד־ייצור בשביל הלוחות. הוא גם נותן מהירות וגמישות ללא תקדים בהכנסת שנויי תיכון, כתוצאה משיפורים הנדסיים ושנויי כמות בהזמנות לפי בקשת הלקוחות. כל הלוחות עוברים שורה של פעולות סטנדרטיות,18 עד לנקודה בה הם מקבלים צורות של מעגלים מודפסים מיוחדים. פעולות מוקדמות אלה כוללות הרבדת (Deposition) נחושת על חזית הלוחות ועל חלקם האחורי (תמונה מם. 2), הרכבת פיני מגע ואינוכם ללוחות; והוספת שכבת תחליב רגיש לאור לשטחים המצופים בנחושת.

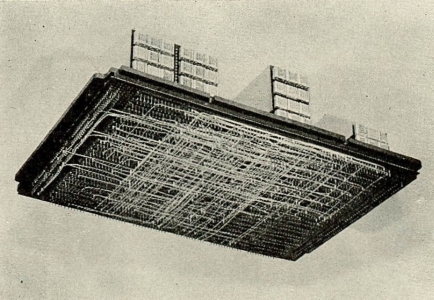

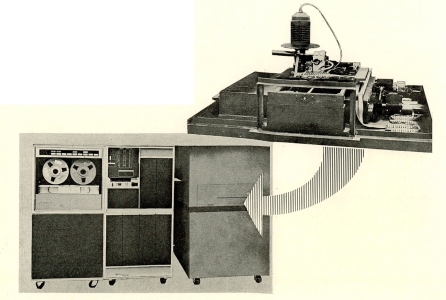

הלוחות המצופים בתחליב רגיש לאור, מעובדים לאחר מכן בגנרטור לייצור מעגלים מודפסים, המבוקר על ידי מחשב (תמונה מם. 3). הגנרטור מורכב משלוש יחידות: מחשב י.ב.מ. 1440, או יחידת סרט מגנטי, יחידת בקרה, ויחידת שרטוט. בשעת פעולה מורכב לוח מעגל על שולחן עבודה אופקי, שאפשר להזיזו בכיוון צירי x ו־ Y, בעזרת מנגנוני שרת. מערכת הקרנה אופטית מותקנת על שולחן נפרד מעל שולחן העבודה. גם שולחן זה אפשר להזיז במישור האופקי.

כדי לחולל (Generate) תדמית (pattern) של מעגל מודפס, ממקדים קרן אור ממכשיר ההקרנה האופטי על משטח הלוח, כדי לחשוף את התחליב שעל הלוח. אפשר לשרטט עד ארבע נתיבי תילים — שרוחב כל אחד מהם 0.010 אינץ׳ — בבת אחת על התחליב, על ידי הזזת הלוח ביחס לקרן האור.

בצורה זו חושפים את צירי ה־X וה־Y של תדמית המעגל המודפס בצידו האחד של הלוח. אחר כך הופכים את הלוח וחושפים את התדמית השניה.

הגנרטור לייצור מעגלים מודפסים מבוקר על ידי מחשב י.ב.מ. 1440 בעל תשומת (input) תיכון אוטומטית. המחשב מעביר גושי נתונים למאגר נתונים (Data Buffer) בתוך יחידת הבקרה — לפי הצורך. כושר ניהול הנתונים של המחשב הוא כזה, שהוא מסוגל לבקר בעת ובעונה אחת הרבה יחידות ייצור, כגון: גנרטורים אחרים לייצור מעגלים מודפסים, בוחני לוחות ומכונות לייצור עטיפות תילים.

שעה שהמחשב מכוון את חלקי הציוד האלה, הוא גם אוסף נתונים על בקרת הייצור ובקרת האיכות. אם לוח אחד נדחה או נפסל, מוכנסת הזמנה ללוח מסוג זה באופן אוטומטי למערכת הייצור הנוכחית, או שמכלילים אותה בייצור של היום הבא — בהתאם לתכנית המחשב.

לאחר חישוף התחליב בגנרטור לייצור מעגלים מודפסים, שמים כל לוח לתוך מכונת פיתוח. יחידה זו מפתחת את התחליב החשוף ושוטפת את התחליב שלא הוקרן על ידי קרן האור. התוצאה היא, תמונה מפותחת של תדמית תילים מודפסים על נחושת.

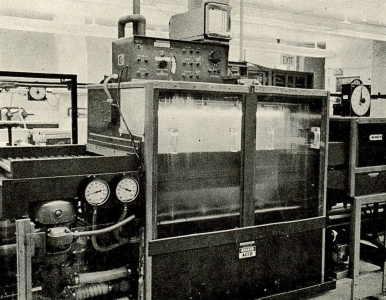

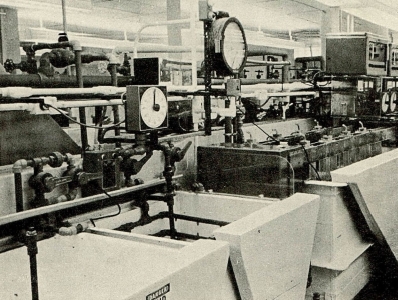

הלוח נכנם לאחר מכן למצרבה אוטומטית (תמונה מם. 4), הצורבת ומסלקת את כל הנחושת, פרט לזו המוגנת על ידי התחליב המפותח. התוצאה היא, תדמית תילים מודפסת, עשויה נחושת משני צדי הלוח.

מן המצרבה מועבר הלוח דרך תחנת עיבוד, בה מורידים את התחליב הרגיש לאור המפותח מן הנחושת; שוטפים את הלוח במים בלתי מיוננים, מיבשים את הלוח והוא מוכן לבחינה.

בחינה מבוקרת על ידי מחשב

כאשר מכניסים לוח עם תדמית מעגל מודפס מוכן לתוך בוחן־ מעגל־מודפס, נעשה באופן אוטומטי חיבור חשמלי לכל פין מגע על הלוח. הבוחן חש גם במספר פריט מקודד (Encoded) על הלוח ושולח אות זהוי למחשב י.ב.מ. 1440. המחשב מספק אז נתונים בשביל בחינת ״קצר וניתוק״ על לוח מסוים זה.

הבוחן יכפה על הלוח תנאי עבודה הקשים בהרבה מאלה בהם יעמוד בשמוש ממשי. דבר זה מבטיח ללוח את אמינותו הגבוהה.

בחינת הקצר והניתוק נמשכים דקה אחת בקרוב — אם לא נמצאות שגיאות. אם מתגלה שגיאה, מדפים הבוחן את סוג השגיאה ואת המעגלים המעורבים בה. זוהי עבודת הנייר הראשונה בתהליך, ורק הנתונים ההכרחיים נמסרים במקום שהם דרושים. הדו״ח המודפס מצורף ללוח ושניהם מועברים לתחנת עבודה, שם מתקנים את הלוח או פוסלים אותו.

בוחן אחר (Break off Portion Tester) מפקח על הפרמטרים האלקטרוניים בעלי התדר הגבוה של הלוח. המדידות מועברות למחשב י.ב.מ. 1440, העושה ניתוח (אנליזה) כדי לקבוע את טיב הלוח הנבחן. לוחות אשר לא עונים על דרישות האיכות — נדחים. המחשב מנצל את הנתונים האלה כדי לבצע תפקיד של מבקר תהליך אוטומטי, והוא שומר על דו״חות אלה באופן שוטף. הם משמשים גורם חשוב בבקרת התהליך. מענין לציין, שהזמן הדרוש להכין לוח ״לפי הזמנה״ — אשר כולל חישוף, פיתוח, צריבה ובחינה — נמדד בשעות. פעולות דומות להכנסת לוח בתהליך המקובל, היו דורשות שבועות. תהליך ה־SLT נותן גם לוח עם פיני מגע מאונכים כבר בשלב זה של הייצור.

לאחר השלמת הבדיקה מצפים את שני צדי הלוח בחומר הגנה שרפי. לאחר זאת שמים חלק המשמש לצפידת הלוח ולאיכון שקע הכרטיסים הקטנים. חלק זה מודבק למקומו על ידי ציפוי המגן העשוי שרף.

לאחר תהליך חיסון בתנור, מוכן הלוח לחיבור תילים בדידיים לפינים שמאחורי הלוח. במקרה הצורך, מורכבים התילים באופן אוטומטי על ידי מכונה לעטיפת תילים, המבוקרת על ידי מחשב י.ב.מ. 1440. אפשר לייצר לוחות מכל הסוגים בסדר אקראי בקו הייצור.

מה שתואר לעיל, הוא לא רק תהליך ייצור חדש, או חלקי ציוד חדשים, אלא מערכת מושלמת המכילה תיכון מעגלים באמצעות מחשבים, תיכון אגד המאפשר ומנצל ייצור מתוכנת, ושימוש במחשבים ככלי ייצור בשיטת On-Line.

יישום של גישת מערכות לייצור לוחות SLT, איפשר למעבדת מחקר הייצור להשיג את כל המטרות שהוצבו לתוכנית ה־SLT.